Malzemenin sertliği hakkında ne kadar bilginiz var?

2025-01-04

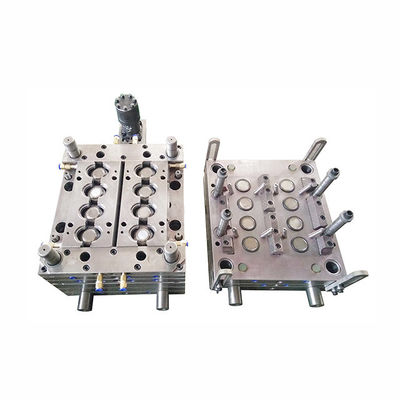

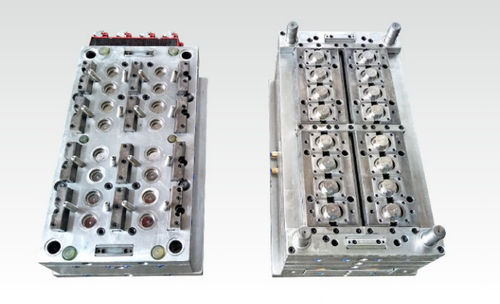

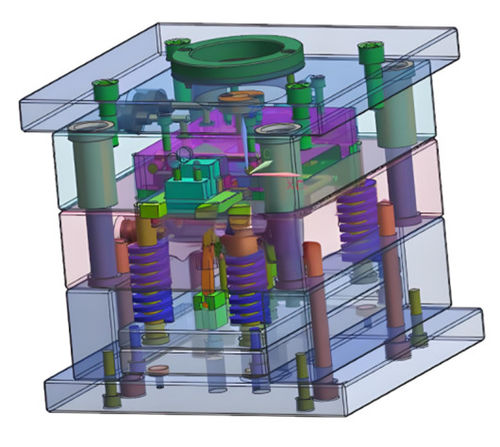

Performansı ve ömrünü sağlamak için, kesicinin malzemesi,ölçmealetler ve kalıplarMekanik imalatta kullanılan, yeterli sertliğe sahip olmalıdır.

Bugün, sizinle malzemenin sertliği hakkında konuşacağım.

Sertlik, malzemenin yerel deformasyonlara,özellikle plastik deformasyonlara,çıkıntılara veya çiziklere direnme yeteneğinin bir ölçüsüdür. Genel olarak,malzemenin sertliği ne kadar yüksekse,Giyim direnci ne kadar iyi olursa, örneğin dişliler ve diğer mekanik parçalar, yeterli aşınma direnci ve kullanım ömrünü sağlamak için belirli bir sertlik gerektirecektir.

Sertlik türleri

Yukarıda gösterildiği gibi, eskiden çok fazla sertlik türü vardı.

Sertlik Tanımı

1Brinell Sertliği

Brinell sertliği (simbol HB) test yöntemi, kabul görmüş bir sertlik spesifikasyonu haline gelmiştir, geliştirilen ve özetlenen ilk yöntemlerden biridir.ve diğer sertlik test yöntemlerinin ortaya çıkmasına katkıda bulundu.

Brinell sertlik testinin prensibi şöyledir: örnek basıldıktan sonra, giricide ( çelik topu veya karbid topu, çapı Dmm) test gücü F uygulanır.Topu içe alan ve numune arasındaki temas alanı S ((mm2) içe alanın solundaki konkav çapında d ((mm) olarak hesaplanır., ve test kuvveti ile elde edilen değer hariç tutulur. Girici bir çelik topu olduğunda sembol HBS, çimentolanmış karbid topu olduğunda ise HBW'dir. k bir sabittir (1/g = 1/9.80665 = 0.102).

2Vickers sertliği.

Vickers sertliği (simbol HV), özellikle 9.807N'nin altındaki küçük sertlik alanında, herhangi bir test gücü ile test edilebilen en yaygın kullanılan test yöntemidir.

Vickers sertliği, diagonal uzunluğuna dayanarak hesaplanan, test kuvveti F ((N) 'i standart levha ile girinti arasındaki temas alanı S ((mm2) ile bölerek elde edilen değerdir.Standart levha üzerinde indenter (tetragonal konikli elmas) tarafından oluşturulan alçaklığın her iki yönde ortalama uzunluğu, test kuvveti F (((N) 'de göreceli yüzey açısı =136 ̊). k bir sabittir (1/g=1/9.80665)

3Kıçın sertliği.

Aşağıdaki formülde gösterildiği gibi Knoop sertliği (simbol HK), is calculated by dividing the test force by the indentation projection area A (mm2) based on the longer diagonal length d (mm) of the indentation formed on the standard sheet at the test force F by pressing the long diamond indenter with relative side angles of 172˚30' and 130˚.

Knoop sertliği, bir mikro sertlik testçisinin Vickers sertliğini Knoop sertliği ile değiştirerek de ölçülebilir.

4Rockwell sertliği.

Rockwell sertliği (simbol HR) veya Rockwell yüzey sertliği, standart levha üzerinde bir elmas indenter kullanılarak bir önceden yüklenme gücü uygulanarak ölçülür (uç koni açısı: 120 ̊, uç yarıçapı: 0.2 mm) veya küresel bir girintici (çelik topu veya karbid topu), sonra bir test kuvveti uygulanır ve önceden yüklenmiş kuvvet geri yüklenir.

Bu sertlik değeri, önceden yüklenmiş kuvvet ve test kuvveti arasındaki h ((μm) içe çıkma derinliği arasındaki fark olarak ifade edilen sertlik formülünden elde edilir.Rockwell sertlik testi, 98'lik bir önceden yüklenme kuvveti kullanır..07N, ve Rockwell yüzey sertliği testi 29.42N'lik bir önceden yüklenme kuvveti kullanır. İndenter türü, test gücü ve sertlik formülü ile birlikte verilen spesifik sembol bir ölçek olarak adlandırılır.Japon Endüstriyel Standartları (JIS), çeşitli ilgili sertlik ölçeklerini tanımlar.

HR ((Diamond indenter, Rockwell sertliği) = 100-h/0.002 h: mm

HR ((Kürpü girdirici, Rockwell sertliği) = 130-h/0.002 h: mm

HR ((Diamond/topu indenter, yüzey Rockwell sertliği) = 100-h/0.001 h:mm

Sertlik deneme makinelerikullanımı basit ve hızlı olduğu ve doğrudan hammadde veya parça yüzeyinde test edilebileceği için yaygın olarak kullanılmaktadır.

Sertlik Seçimi Rehberi

Referansınız için sertlik test yöntemleri için seçim kılavuzu:

Malzeme

Mikro Vickers sertliği

(Düğüm sertliği)

Küçük yüzey malzemelerinin özellikleri

Vickers sertliği

Rockwell sertliği

Yüzey Rockwell

Brinell Sertliği

Kıyı sertliği

(HS)

Kıyı sertliği ((HA/HC/HD)

Leeb sertliği

IC çipleri

●

●

Tungsten karbür, seramik (kesme aletleri)

▲

●

●

●

Demir ve Çelik Malzemeleri (Isı Tedavisi Malzemeleri)

●

▲

●

●

●

●

●

Metal olmayan malzemeler

●

▲

●

●

●

●

Plastik

▲

●

öğütme tekeri

●

Alışımlar

●

Kauçuk, sünger

●

şekli

Mikro Vickers sertliği

(Düğüm sertliği)

Küçük yüzey malzemelerinin özellikleri

Vickers sertliği

Rockwell sertliği

Yüzey Rockwell

Brinell Sertliği

Kıyı sertliği

(HS)

Kıyı sertliği ((HA/HC/HD)

Leeb sertliği

Metal levha (güvenlik tıraş makinesi, metal folyo)

●

●

●

●

Metal levha (güvenlik tıraş makinesi, metal folyo)

●

●

Küçük parçalar, iğne şeklindeki parçalar (saatler, saatler, dikiş makineleri)

●

▲

Büyük formatlı numuneler (yapılar)

●

●

●

Metal malzemelerin mikro yapısı (çok katmanlı alaşımların faz sertliği)

●

●

plastik plakalar

▲

▲

●

●

Sünger, kauçuk levha

●

Denetim,

karar

Mikro Vickers sertliği

(Düğüm sertliği)

Küçük yüzey malzemelerinin özellikleri

Vickers sertliği

Rockwell sertliği

Yüzey Rockwell

Brinell Sertliği

Kıyı sertliği

(HS)

Kıyı sertliği ((HA/HC/HD)

Leeb sertliği

Malzemenin gücü ve özellikleri

●

●

●

●

●

●

▲

●

●

Isı işleme süreci

●

●

●

●

▲

▲

Karburasyon sertleştirme katman kalınlığı

●

●

Karbürlenme katmanının kalınlığı

●

●

●

Alev ve yüksek frekanslı söndürme sertleştirme katmanının kalınlığı

●

●

●

Sertleşme testi

●

●

Kaydırılmış parçanın maksimum sertliği

●

Kaynaklı metalin sertliği

●

●

Yüksek sıcaklık sertliği (yüksek sıcaklık özellikleri, sıcak işlenebilirlik)

●

Yırtılma sertliği (keramik)

●

●

Sertlik seçimi dönüşümü

Knoop'tan Vickers'e dönüştürme

Aynı sertliğe sahip nesnelerin iki tip Knoop Vickers girişine karşı eşit direnci olduğu gerçeğine dayanarak,iki tür Vickers Knoop indenters yük altında gerginliği sırasıyla çıkarılır, ve sonra σHK=σHV'ye göre HV=0.968HK elde edilir. Bu formül düşük yük altında ölçülür ve hata nispeten büyüktür. Ayrıca sertlik değeri HV900'den büyük olduğunda,Bu formülün hatası çok büyük., ve referans değeri kaybolur.

Alıntı ve düzeltildikten sonra, Knoop sertliği ve Vickers sertliğinin dönüşüm formülü önerilmektedir.

Gerçek verilerle doğrulanan formülün maksimum göreceli dönüşüm hatası% 0,75'tir ve yüksek bir referans değerine sahiptir.

Rockwell'in Vickers'e dönüştürülmesi

Hans'a, Qvarnstorm tarafından önerilen Qvarnstorm dönüşüm formülü, Rockwell sertliğinin Vickers sertliğine dönüşüm formülünü elde etmek için değiştirilmiştir:

Bu formül, Çin'de yayınlanan demir metal sertliğinin standart verileri ile dönüştürülür ve HRC hatası temelde ± 0.4HRC aralığında, maksimum hatası sadece 0.9HRC'dir.ve hesaplanan maksimum HV hatası ±15HV.

Farklı girintilerin σHRC=σHV stresine göre, formül, Rockwell sertliği ve Vickers sertliği girinti derinliği arasındaki ilişki eğrisini analiz ederek elde edilir.

Bu formül ulusal standart deneysel dönüşüm değeriyle karşılaştırılır ve dönüşüm formülünün hesaplama sonucu ile standart deneysel değer arasındaki hata ±0'dur.1HRC.

Gerçek deneysel verilere göre, Rockwell sertliğini Vickers sertliğine dönüştürmek doğrusal regresyonla tartışılır ve formül elde edilir:

Bu formülün küçük bir kullanım aralığı ve büyük bir hatası vardır, ancak hesaplanması kolaydır ve doğruluğu yüksek olmadığında kullanılabilir.

Rockwell'in Brinell sertliğine dönüşümü

Brinell içi ve Rockwell içi derinliği arasındaki ilişki analiz edildi ve dönüşüm formülü, içi olanın σHRC=σHB gerginliğine göre elde edildi.

Hesaplanan sonuçlar ile standart deneysel değerler arasındaki hata ± 0,1HRC'dir.

Gerçek deneysel verilere göre, formül doğrusal regresyon yöntemi ile elde edildi.

Formül hatası büyüktür ve kullanım aralığı küçüktür, ancak hesaplama basittir ve doğruluğu yüksek olmadığında kullanılabilir.

Brinell'in Vickers'e dönüştürülmesi

Brinell sertliği ve Vickers sertliği arasındaki ilişki de σHB=σHV'ye dayanır.

Bu formülün dönüşüm sonucu ulusal standardın dönüşüm değeriyle karşılaştırılır ve dönüşüm hatası ±2HV'dir.

Knoop'a Rockwell dönüşümü

Knoop ve Rockwell'in eşleşen eğrileri parabolalara benzer olduğundan, yaklaşık dönüşüm formülü eğrilerden türetilmiştir.

Bu formül doğru ve referans olarak kullanılabilir.

Daha fazlasını oku

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!